Erstmaliger Einsatz auf der BUGA 2011 in Koblenz

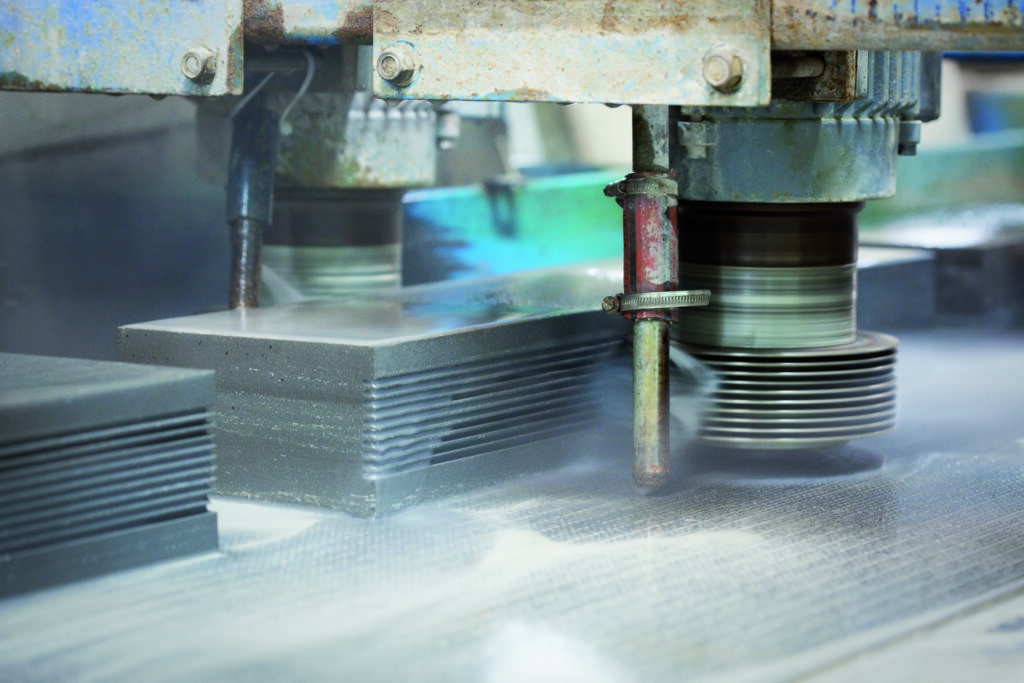

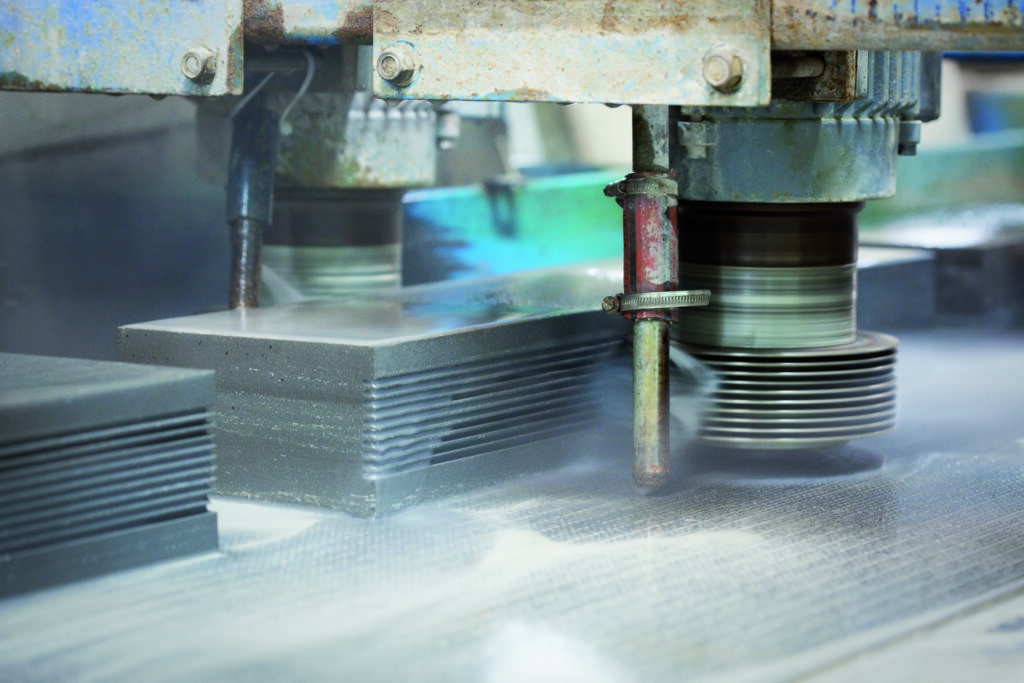

„Koblenz verwandelt“ lautete das Motto der zurückliegenden Bundesgartenschau in Koblenz, bei der die Planer die Quirrenbach-Grauwacke in ein Konzept integrierten, das weit über die reine Flächensanierung hinaus geht. Es schuf großzügige Freiflächen mit hohem Aufenthaltswert, eingebettet in Verkehrs- und Nutzungskonzepte, die höchste Qualitätsansprüche an die Wahl der Materialien stellten. Die Neuorganisation des Rheinufers lagert den Individualverkehr aus, doch müssen alle Flächen für die Andienung der Schiffsanleger, für Unterhalt und Pflege der Promenade sowie die Belieferung der Gastronomien befahrbar sein. Ein wesentlicher Faktor für die Auftragsvergabe dieses bis dahin größten Natursteinprojekts der Region war – neben der einzigartigen Materialästhetik und den physikalischen Eigenschaften der Quirrenbach-Grauwacke – die innovative und im Unternehmen entwickelte Fertigungstechnik, die Rillierung, mit deren Hilfe die Lagestabilität auf das geforderte Niveau gebracht werden konnte. Vor Ort mussten unterschiedliche Zonen mit individuellen Belastungsgraden berücksichtigt werden – eine Mischung aus Fußgängerzone und Linienbusverkehr, aber auch zahlreiche Uferbereiche, die bei regelmäßigen Überflutungen dem Hochwasser stand halten mussten. Produziert wurden schließlich 20 cm breite Platten in den Stärken 10, 12 und 15 cm und in bis zu 60 cm Länge, die in gebundener Bauweise verlegt wurden.

Mehr Informationen und eine ausführliche Bildergalerie zum Projekt sowie ein Projektvideo finden Sie hier.

Präzisionsarbeit und die Liebe zum Detail.

Dank modernster Fertigungstechnik können wir nicht nur die erforderliche Lagestabilität gewährleisten, sondern auch ein Höchstmaß an individuellen Lösungen anbieten, damit die verlegte Fläche auch ästhetischen Ansprüchen gerecht wird. So können Installationen, Abwasservorrichtungen und sonstige Gegebenheiten vor Ort (Laternenmaste, Bäume etc.) harmonisch in das Gesamtbild integriert werden.Innerhalb des BUGA-Projekts wurde jeder einzelne Schachtdeckel vermessen, die Daten in das eigene CNC-Bearbeitungszentrum eingespeist, um dann die Formanschlüsse in die exakte, jeweils individuelle Kontur zu bringen. Neugierde und der permanente Wille, aktiv Herausforderungen anzunehmen, führen uns immer wieder in interessante neue Aufgabengebiete – für und mit unseren Kunden.